服務熱線:15195518515

服務熱線:15195518515在線客服:1464856260

傳真號碼:0517-86801009

郵箱號碼:1464856260@qq.com

網 址:http://m.mycotorra.com

地 址:江蘇省金湖縣理士大道61號

粗苯防爆液位計在貯油罐液位控制的改進中案例分析

粗苯防爆液位計是一種在儲罐中應用得非常廣泛的液位測量系統,結構簡單、穩定可靠、維護方便、觀測直觀。即便如此,粗苯防爆液位計在使用中也要遵循相應的操作和維護要求,否則也會出現問題和故障,嚴重的甚至對整個生產設備造成危害,本文所舉的例子是磁翻板應用于潤滑油貯罐中實際案例所作的分析,案例中所遇到的設備故障,以及一套整改的方法具有較為典型的指導意義,閱讀此文的用戶可以舉一反三,針對本公司的生產中相類似的問題做相應的解決。案例狀況說明:杭鋼高線公司B潤滑站的主要作用是向預精軋機組等設備提供潤滑油,由美國摩根公司設計,配有氣壓貯油罐一套。這套設備中的液位檢測裝置曾多次出現故障,造成貯罐噴油、泄空和軋線停機等事故,嚴重危及設備的安全運行,影響正常生產秩序。為此,我們對其進行了分析和改進。

一、 氣壓貯油罐系統概況和工作原理

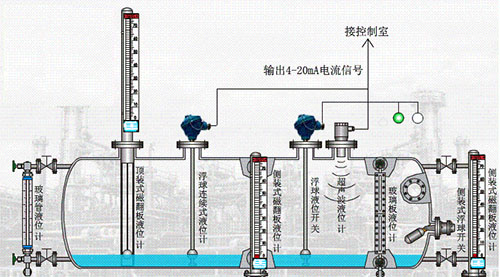

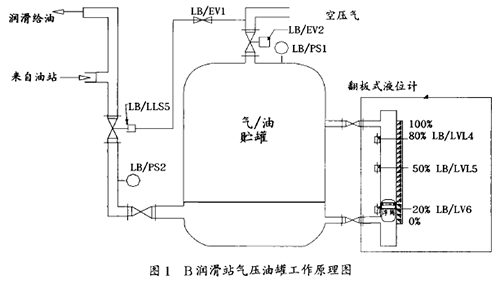

潤滑系統出現故障時,壓縮空氣將貯備的稀油壓出,維持向潤滑對象供油,軋線相關設備按規定順序完成工作,直至停止運行。該系統主要由壓力貯罐、空壓氣壓力控制裝置(壓力變送器LB/PS1、進氣控制閥LB/EV2、增壓缸等)、貯罐油位檢測裝置(粗苯防爆液位計,干簧管式接近開關LB/LVL4、LB/LVL5、LB/I vI 6)、進 }油控制閥LB/EV1、供油管壓力變送器LB/PS1、真空脫水器、泄壓安全閥等組成(見圖1)。

1.2 主要功能

B站潤滑系統正常供油時,油閥(LB/LI..S5)打開,稀油被壓入貯罐。進氣控制閥(LB/EV2)控制貯罐進氣,稀油到達工作液位(油位標尺的50%位置±200mm)時,保持貯罐內氣壓與供油壓力平衡。

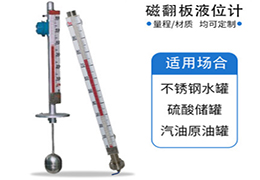

二、 粗苯防爆液位計檢測和控制功能

B潤滑站氣壓貯油罐液位檢測,采用進口粗苯防爆液位計和干簧管式接近開關組件。浮筒跟隨液位上升,其內部的磁鋼逐個對相應磁翻板作用,磁翻板翻轉呈紅色顯示“有油位”。液位下降時,相應磁翻板受反向作用翻轉呈白色顯示“空位”。三個干簧管式接近開關分別安裝在控制液位(油位標尺的2O%、5O%、100%)的磁翻板旁。干簧管式接近開關對應的磁翻板為“有油位”時,開關閉合,反之開關斷開。開關信號經PLC數字輸入模塊送至軋線計算機,實現控制功能(摩根功能規格書E.C.$645X描述)。

2.1 起動程序潤滑系統油泵起動30s內油閥、氣閥關閉,等管路油壓達到正常,即30s后,油閥、氣閥才打開。

2.2 油位低時控制程序

當檢測到油位低*限位開關信號(油位標尺的20%處,LB/LVL6動作)時,開始計時,氣閥在45s內處在關閉狀態,使罐內油位上升。油位低信號解除后,進入正常工作油位控制程序。若45s后油位低信號仍然存在,則執行油位低故障處理程序。

2.3 工作油位控制程序

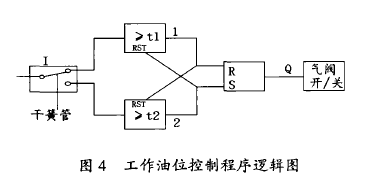

當油位在5O%處時,開關LB/LVL5閉合,計時15s,若信號保持未變,則選通開氣閥,使貯罐油位下降;相反順序關氣閥,使貯罐油位上升。循環工作油位控制在5O%位±200mm范圍內。

2.4 油位高時控制程序

油位高*限位開關LB/LVL4動作(油位標尺的8O%處),45s后油位高信號解除,進入正常工作油位控制程序。若油位高信號仍然存在,則執行油位高故障處理程序。

2.5 油位故障處理程序

油位故障時停止加熱出鋼。若由油位高引起,則軋線各機組按先后順序完成各自軋制工序,相關設備停車;若由油位低引起,則軋線切廢聯動,相關設備按先后順序完成各自軋制工序后停車。

三、 故障原因分析

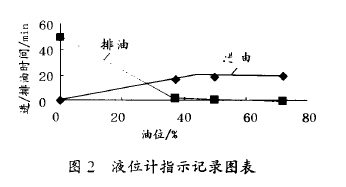

3.1 液位計構造存在缺陷用人工進 F油試驗時,發現液位計指示的液位在O%-37%區間內變化緩慢。如圖2所示,

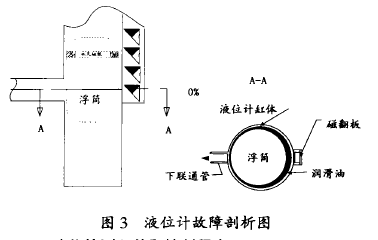

持續向空貯罐加油至液位計指示值37%時,用時約15min。反之,排油液位計回零用時大于40min。在其它區域液位變化則快許多。通過對粗苯防爆液位計結構分析,我們發現:圓柱體浮筒(~58mm×280mm)浮在0% ~37%區間時,形同一個柱塞擋住了液位計簡體下部的聯通管管口(見圖3,

液位計筒體內徑d/~i0mm,標尺長750mm。750mm×20%=150mm,280÷750=37.3%),液位計油位滯后于貯罐油位變化。液位計回油時,浮筒漂向管口,則阻尼作用更強了,低油位*限開關LB/LVL6不能及時動作和關閉氣閥LB/EV2是造成貯油罐泄空而計算機未執行油位故障處理程序的原因。圖3 液位計故障剖析圖3.2 液位檢測開關和控制程序干簧管式接近開關本身依靠磁控開或合,易受周圍磁場干擾產生誤動。現場液位計安裝位置一側與電纜橋架相鄰,而另一側常有行車電磁吸盤吊裝鋼卷作業。從工作油位控制邏輯過程可以看出(圖4):盡管油位檢測開關已通,每15s(t1=t2=15s)內,只要存在一次脈沖干擾,開氣閥電路回路將未被選通。反之亦然。因此,干簧管式接近開關誤動產生錯誤控制,也是釀成事故的另一個原因。

四、 解決方案

4.1 改變測量方法

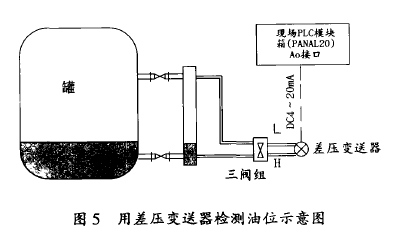

用差壓法檢測油位(△P=p•h)。在上、下聯通管處開孔取壓,選用智能差壓變送器(*大測量范圍0~10kPa,耐壓力1.6 a,輸出DC 4~20mA,帶顯示表)檢測差壓。標定時,取工作用油壓力0~750ram油柱(為保證p值不變)作為輸入,并使表頭指示為0%~100%(線性關系)即可。差壓變送器輸出信號接入現場PLC模塊箱PANAL20的模擬量輸入通道,與軋線計算機聯網(見圖5)。

4.2 修改計算機程序

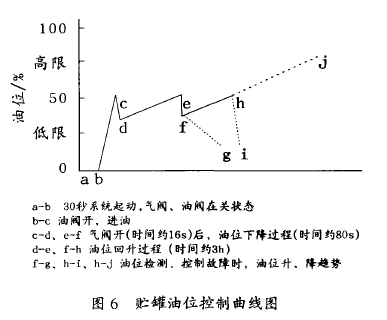

編程實現計算機畫面實時顯示油位(0% ~100%)和油位高、低的報警功能。我們用差壓法測量貯罐油位,如圖6所示,開氣閥時,油位回落較快;關氣閥時,油位上升緩慢(每小時7%)。可以將工作油位高位設在65%,油位從該點升至*限高位(80%),用時估計為2h。工作油位低位在55%~60%處,預警時間將提前20s以上,工作控制油位整體提高也利于潤滑設備的安全。因此,設定油位低于60%作為關閉氣閥條件,高于65%作為打開氣閥條件,用雙位式調節法代替原來的延時選通位式調節,控制油位在一定范圍內。保留了原有油位故障處理程序。

圖6 貯罐油位控制曲線圖

五、本文總結

對貯罐油位改用差壓法檢測后,測量值滯后性小(考慮到氣閥開/cjj時的差壓波動影響,可適當增加阻尼,damp值取2~4s)。智能差壓變送器準確度高(0.5級,粗苯防爆液位計1.5級),穩定性好,調整靈活(用實際工作油進行標定,不需要專門測定油的密度p),安裝也比較方便,可保留粗苯防爆液位計。計算機編程部分工作量也不大,實施該項目費用在7 000元以內。此方法可用于其他水箱和油箱等檢測、控制方式的改進。

|

|