服務熱線:15195518515

服務熱線:15195518515在線客服:1464856260

傳真號碼:0517-86801009

郵箱號碼:1464856260@qq.com

網(wǎng) 址:http://m.mycotorra.com

地 址:江蘇省金湖縣理士大道61號

分析液體液位計在滑油正負壓油箱疲勞試驗臺中的利弊

摘要:研究介紹了一種航空滑油正負壓油箱疲勞試驗臺設計的原理,對試驗臺工作原理進行了詳細分析,并對各油路的作用做出了具體說明,對實現(xiàn)油箱正負壓的過程進行了詳細敘述。

引言

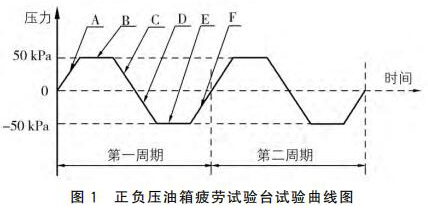

正負壓油箱疲勞試驗臺的作用是模擬產(chǎn)品在工作狀態(tài)下,因介質(zhì)壓力的變化對產(chǎn)品質(zhì)量的影響,考核產(chǎn)品因壓力變化而產(chǎn)生的變形或滲漏(泄漏)。本文設計一種能考核產(chǎn)品 因 介 質(zhì) 壓 力[(-50kPa~0~50kPa)(絕對 壓力)]變化,對產(chǎn)品承壓能力考核的試驗臺。

1設計方案

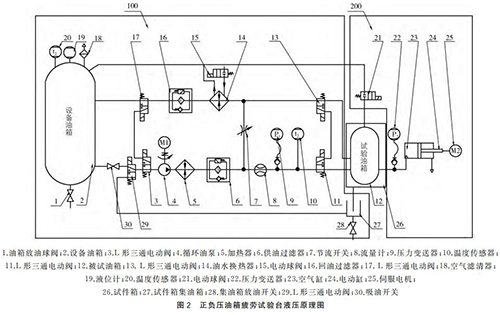

正負壓油箱疲勞試驗臺的試驗曲線如圖1所 示,工作原理如圖2所示。

(1)循環(huán)油液控制回路,如圖2中100部分。這個部分主要由“保溫油箱、液位計、過濾器、循環(huán)油泵、加熱器、流量計、電動三通閥、油水換熱器、液體液位計、溫度傳感器等組成”;被試油箱滑油供回油口連接在試件箱內(nèi)供油軟管和回油軟管之間,即可對被試油箱內(nèi)部油液流動要求及溫度進行控制。

(2)空氣正負壓力回路,如圖2中200部分。這個部分主要由“氣缸、電動缸、伺服電機等組成”;用于控制試驗所需的正負壓空氣壓力。

試件艙部分:主要用來放置被試油箱,關閉艙門進行試驗。“油液介質(zhì)、油液溫度、系統(tǒng)壓力試驗臺設計”:使用加熱溫度不超過200 ℃油液系統(tǒng)壓力不超過0.2 MPa空氣壓力±50kPa的高溫航空滑油。

2試驗臺工作原理

2.1 循環(huán)油液及油液溫度控制過程

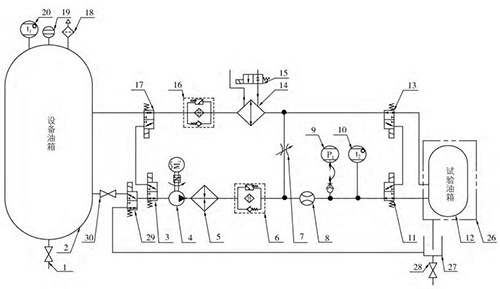

循環(huán)油液及油液溫度控制過程的原理見圖3,產(chǎn)品試驗壓力介質(zhì)的提供主要由齒輪泵、管道加熱器和換熱器及閥門等原件組合完成。

油液供油:原理中油液經(jīng)吸油開關(30)、L 形三通電動閥(3、29)、油泵(4)、加熱器(5)、供油過濾器(6)、流量計(8)、L 形三 通 電 動 閥(11)后進入被測油箱,然后 經(jīng) L形三通電動閥(13)、油水換熱器(14)、回油過濾器(16)、L 形三通電動閥回到設備油箱中,此條支路可提供被測油箱剛安裝于試驗臺上時的油液供給,通過流量計軟件計時的方法判斷補油量。

油液循環(huán):當*次試驗補油完成后,L 形三通電動閥(3、17、11、13)切換工作位置,油液經(jīng)油泵 (4)、加熱器(5)、供油過濾器(6)、流量計(8)、L 形三 通電動閥(11)、 被測油箱(12)、L 形三通電動閥(13)、油水換熱器(14)、 回油過濾器(16)、L 形三通電動閥(17、3、29)后,此時油液不回到設備油箱,而是直接進入油泵吸油口,形成一個閉式循環(huán)系統(tǒng)。系統(tǒng)中流量計始終檢測當前閉式系統(tǒng)供給被測油箱的流量,閉式系統(tǒng)的優(yōu)點在于始終保持被測油箱中的油液的位置。

油液溫度:加熱器(5)和油水換熱器(14)設置于管路系統(tǒng)中,當需要油液高溫試驗時,加熱器處于開啟狀態(tài),油泵持續(xù)運行,保證被測油箱中的油液處于設置溫度,當油液溫度高于設置溫度2 ℃時加熱器停止工作,電動閥(15)接通外部循環(huán)水油水換熱器開始工作,給系統(tǒng)降溫,當油液溫度低于設置溫度2 ℃時,油水換熱器停止工作, 加熱器工作,以此循環(huán),使系統(tǒng)管路中的油液溫度始終處于設置溫度±2 ℃范圍內(nèi)。

試件油液溫度設置:在試件入口管路上的溫度傳感器采集,此傳感器也是試驗臺油液溫度控制的采集點。

采用流動式管道加熱器能有效處理油箱油液加熱溫度的均勻性,避免油液加熱過程中的碳化現(xiàn)象;超溫保護由設置在油箱上的溫度傳感器采集的溫度數(shù)據(jù)判斷;液體液位計指示油箱的液位并提供計算機顯示的液位數(shù)據(jù);集油油箱便于收集試件艙內(nèi)試件滲漏的油液,設置試件艙漏油檢測裝置,在高壓篩選試驗過程中當裝置檢測到滲漏的油液時試驗臺自動做出報警停機的處理;通過電動三通閥的換向可以將集油油箱中的油液抽回至系統(tǒng)油箱并過濾,便于油液的回收利用。

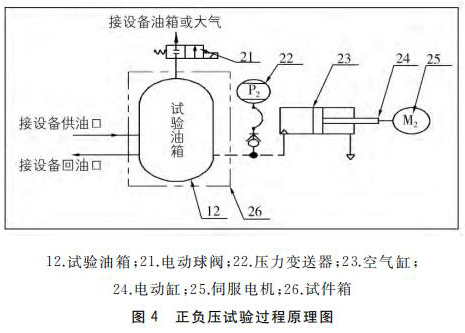

2.2 正負壓試驗過程

正負壓試驗過程的原理見圖4,正負壓試驗過程主要由電動缸帶動空氣缸往返運動來實現(xiàn)。

正負壓試驗:系統(tǒng)油泵在被測油箱為閉式模式下持續(xù)運行,同時伺服電機帶動氣缸來回往返對被測油箱進行吸推運動,因處于閉式系統(tǒng)模式,因此產(chǎn)生正負壓力交替循環(huán),氣缸內(nèi)腔容積減小壓力為正,氣 缸內(nèi)腔容積加大,壓力為負,此時可產(chǎn)生正負壓循環(huán)曲線。

如圖1所示,時段 A,電動缸運動帶動空氣缸無桿腔內(nèi)腔容積減小,此時被時油箱內(nèi)腔壓力增大,當液體液位計采集到試驗所需正壓力時,空氣缸停止運動,被試油箱內(nèi)腔壓力保持;時段 B,電動缸停止運動,被試油箱內(nèi)腔壓力保持正壓力;時段 C和時段 D,電動缸運動帶動空氣缸無桿腔內(nèi)腔容積增大,此時被時油箱內(nèi)腔壓力減小,當液體液位計采集到試驗所需負壓力時,空氣缸停止運動,被試油箱內(nèi)腔壓力保持;時 段 E,電動缸停止運動,被試油箱內(nèi)腔壓力保持負壓力;時段 F,電動缸運動帶動空氣缸無桿腔內(nèi)腔容積減小,此時被時油箱內(nèi)腔壓力增大,當液體液位計采集到試驗所需正壓力時,空氣缸停止運動,被試油箱內(nèi)腔壓力保持。

從 A 到 F六個時段的時間總和為一個循環(huán)周期,采用伺動電動驅(qū)動電動缸帶動空氣缸運動 PID 采集壓力的原理可控制 A 到 F每個時段的時間設置。

試件艙為密閉結(jié)構(gòu)設計,設置開門報警裝置,在試驗過程中開啟試件艙的門系統(tǒng)自動報警并做出停機處理。

3試驗臺試驗方法

3.1 使用前檢查和準備

使用前應先檢查油箱油位及吸油開關是否開啟,油液固體污染度等級是否達到要求,配電系統(tǒng)是否完備正常,管路系統(tǒng)是否完備正常,還應檢查試驗臺內(nèi)有無多余物。檢查完畢,根據(jù)試驗要求連接被試油箱供回油軟管。

3.2 試驗項目、方法及要求

試驗內(nèi)容:壓力時間曲線、循環(huán)總周期。試驗方法:

(1)壓力時間曲線。按被試油箱的技術指標設置試驗參數(shù),啟動試驗臺進入自動測試,檢查顯示界面壓力時間曲線應滿足被試油箱要求的技術指標。

(2)循環(huán)總周期。按照被試油箱的循環(huán)周期要求,試驗臺在檢測至循環(huán)周期到達設置周期時,試驗臺應自動停機并保存所有試驗數(shù)據(jù)。

4結(jié)語

本試驗臺原理簡單,結(jié)構(gòu)合理,操作方便,易于掌握,適用于特定飛機滑油油箱部件系統(tǒng)的試驗;操作流程及數(shù)據(jù)均有記錄,具備良好的質(zhì)量可追溯性;經(jīng)過設計、制造及交付使用,并對產(chǎn)品進行了實際試驗,達到了預期的效果,能夠滿足產(chǎn)品的試驗要求;自動化程度高,不需要過多的試驗人員,節(jié)省了人力成本。

|

|